|

バイオ系燃料の各種製造装置のお薦め情報を掲載します。

先ずバイオマス高効率・燃料変換法では、

固化燃料法の乾式焙焼(半炭化/炭化)法並びに湿式HTCバイオ・コール法,及び最新技術の直接液化燃料法の合成軽油製造技術,他をご紹介します。

バイオマス原料のガス化発電に加え、バイオコール固体燃料によるガス化発電、或いはボイラー燃焼発電、更にディーゼル発電機と組み合わせたバイオマス液化発電、等も可能です。

更にバイオ・ディーゼル(BDF)反応装置では、最新の新液体MSA触媒法・固体酵素触媒法、及びアルカリ法が主に採用されています。アルカリ法でも、従来の常識では考えられない様な超高速反応を実現しています(タンク攪拌槽法⇒Cavitation/超音波法等)。

以下、既存諸原料(燃料)(固体・液体)を特定の製造装置を利用し、より使い易い高付加価値燃料(固体・液体)へ高効率で再度燃料変換する製造装置を各種ご紹介します。

|

(1)バイオマス固化燃料(半炭化/バイオコール)装置(固体⇒固体・燃料変換法)

注目の合成バイオコール(Bio-Coal,半炭化,Torrefied-Pellets,Black-Pellets,Hydro-Char,.他)です。

製造プロセスはバイオマス原料の乾式(水分10~15%)常圧処理法の焙焼プロセス(Torrefaction),

及び湿式(水分60~80%)高圧(20気圧程度)のHTC(Hydrothermal Carbonation)法、等があります。

前者の焙焼プロセスは、空気を遮断し低温で熱分解(200~320℃程度)するMild-Pyrolysisプロセスとほゞ同じ、ロータリー・ドラム/キルン,或いは流動床型の熱分解炉ですが、

商業プラント(5万㌧/年+)は、安全性・設備費、及び用途開発、等の諸理由から、未だ海外でも限定的です。

ご質問があればお問い合わせ下さい。

固体バイオマス原料を直接使う売電ビジネスでは、低灰分の木質チップ/ペレット、PKS等は、焙焼処理後、ボイラー発電/ガス化発電用途に、一方

高灰分、高不純物を含む廃棄バイオマス原料(EFB、スラッジ類他)は、HTC処理により品質改善(高エネルギー化、脱灰分処理)後に、通常ボイラー/ガス化発電用途に使用します。

ここで最近の大注目技術が先ずバイオ・コールを製造し(下記Blog記事参照)、そしてボイラー発電/ガス化発電を行うことです。

特にず高灰分、高水分バイオマス原料/廃棄物でも、直接処理できる高エネルギ-燃料転換技術(HTC:Hydrothermal Carbonation)(石炭とほゞ同等)であり、極めて有効です。

一方、比較的良質低水分バイオマス原料(廃木材、等)向けのプロセス技術・装置(Torrefaction、添付写真中段の装置例)もあります。出来た製品(バイオ・コール)の品質・性能は類似ですが、運転経費は後者の方が、当然安価です。

右側添付写真は、パーム油ヤシから取れる各原材料、EFB、及びバイオコール(ペレット化)です。上段の写真情報によれば、パーム房果実全体(EFB)から、パーム油、核油、絞り粕(PKC)等を除きPKS 5.5%、EFB22%、MF(繊維)13.5%となり、

PKSの6.5倍ものEFB原料が,ほゞ未利用で放置されていて、バイオコール化により、高熱量バイオマス原料転換できます。他に、パーム古木(OPT)、剪定枝(OPF)、搾油廃液(POME)等も利用可能です。

因みにEFBだけでも、インドネシア/マレーシアで5000万トン/年も存在する様です。

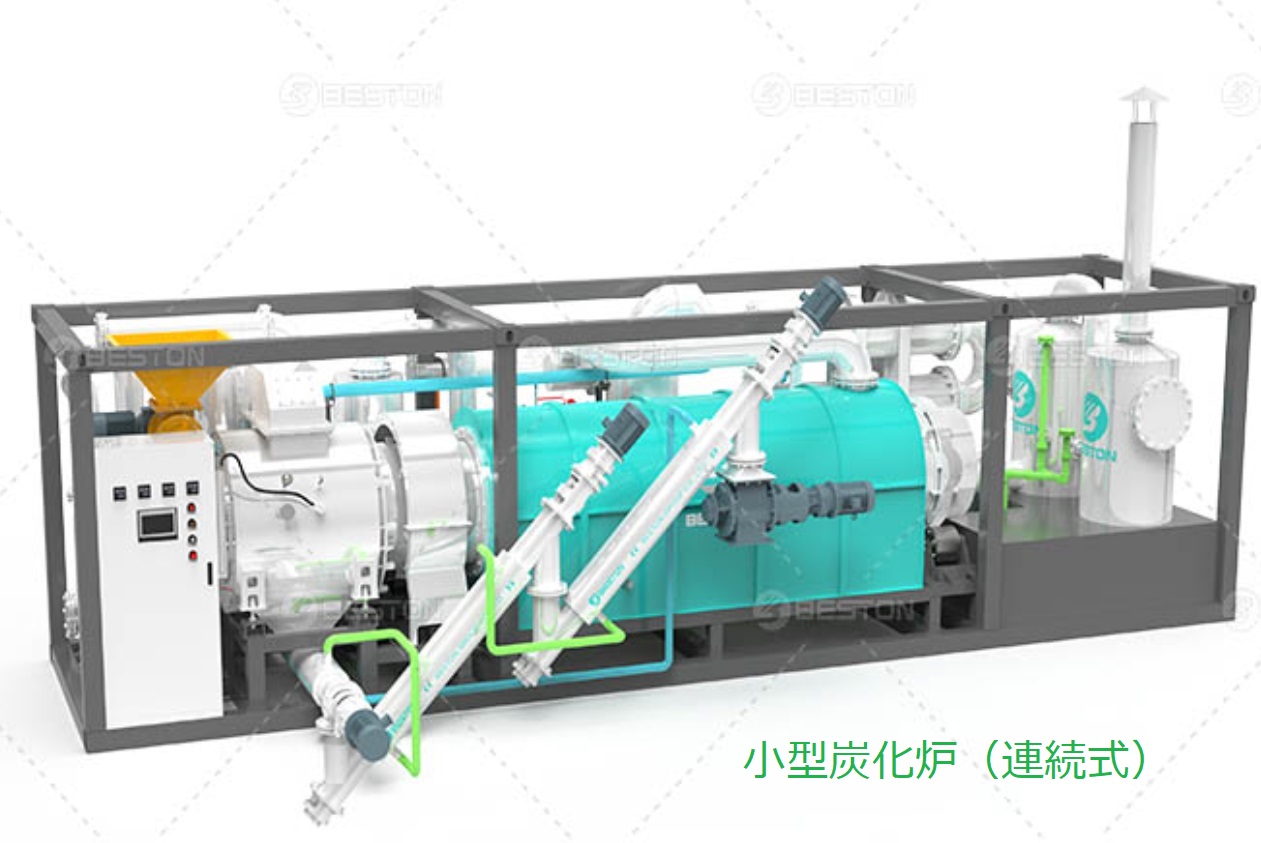

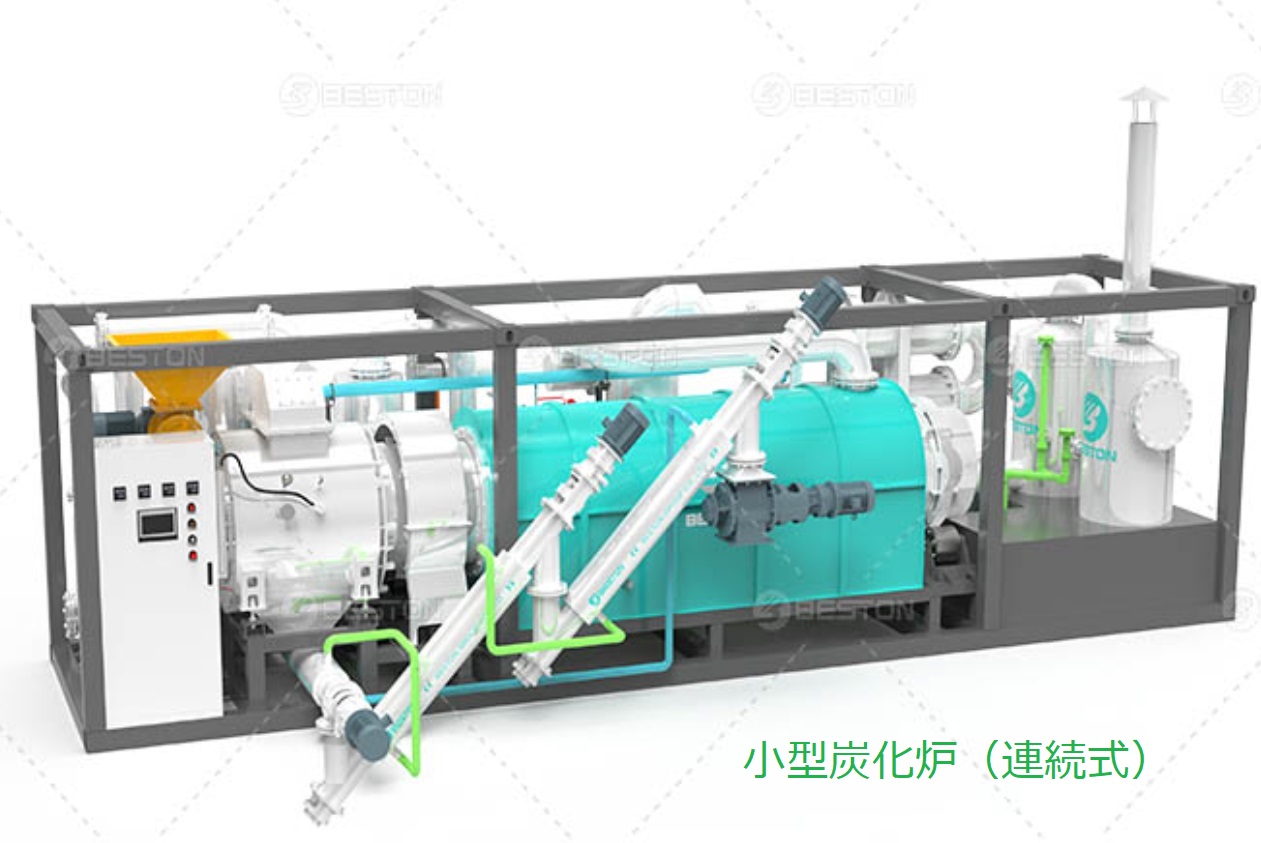

半炭化炉/炭化炉は下記添付資料を参照下さい。

1)『水分の多い全バイオマスを直接利用しBio-Coal(バイオコール)製造装置(HTC)の紹介』Blog記事はこちらです

尚、次の ダイジェスト版Blog記事もあります。更に情報が必要なら直接お問い合わせ下さい。

この項、バイオ油燃料ではなく固形バイオ燃料のBio-Coal(バイオ炭、バイオ石炭)ですが、

水分の多い農林業廃棄物(パームEFB、バガス、鶏糞・養豚糞、野菜くず、剪定枝、他)、及び都市廃棄物(食品残差、スラッジ類)等、

燃料変換効率の低いものの、従来メタン発酵法以外利用できない様な原料を直接処理し

石炭並みの高熱量・固体バイオ燃料)を、乾燥処理をすることなく、高効率で製造できます。特に海外からの輸入、

或いは遠方からの輸送が必要な場合、現地で処理すれば、コンパクト化により運賃の大幅な削減が可能です。

同時に処理の一環でカリウム分(K)等も除去され(現地で肥料利用)、ボイラー燃料も可能です。但し、2段ガス化法(TorrGas:炭化・ガス化・K除去不要))なら炭・灰の溶融問題も解消でき、一石二鳥です!!

2)最近導入済の安価な小型ロータリー型炭化炉,小型バイオマス炭化炉(100Kg/バッチ炉)の製品情報はこちらです

固形バイオマス材なら、基本的には全ての材料を炭化(炭)できます。

通常の原材料は木質系チップ材、剪定枝等ですが、更に竹材の他、籾殻、ピーナッツ殻の様な農業廃棄物・畜産廃棄物(牛糞、鶏糞)等の環境処理(無害・無臭の炭化物へ転換)も可能です。

バッチ方式の炭化炉は100~3000Kg程度であり、連続方式炉なら、100~10,000Kg/h以上も有ります

|

|

|

(2)バイオマス液化燃料(バイオ軽油)装置(固体⇒液体・燃料変換法)

|

バイオマスの高速熱分解(Fast-Pyrolysis)でバイオマスから液体燃料(Bio-Liquids/Bio-Oil)を高収率で得るうことも出来ますが(BTG,ENSYN,

Valmet,Bio-Energy,等)、

通常得られた油は酸・アルコール・水、等を含む低品質・不安定油で、合成軽油、或いは合成化学用途では、脱酸素・水素添加処理等の後続処理が必要です。そのままでは重油等に一部少量ブレンドしてボイラー補助燃料としての利用法程度です。

これに対して、石油精製設備の接触分解装置(FCC)で使う触媒(ゼオライト系)等を加えて熱触媒反応を行うことで、

より品質の良い液体燃料を直接1-ステップで得ようとするプロセス方式があります。

それでもディーゼル・エンジン燃料として使う場合、更に通常は水素化反応+異性化反応+蒸留操作の2~3工程(ステップ)の諸工程・装置が必要となります。

添付上段写真(KDV)はバイオマス原料,廃プラ類,廃棄物を含め、1-ステップ液化合成軽油製造装置です。

類似・改良型技術も他にあります(CDP,SWE,ECP,W2E/W2F,IH2,他)。

このプロセス方式ならあらゆる固体原料から直接軽油等の燃料油を製造でき、そしてディーゼルエンジン発電機で発電ができます。

バイオマス・ガス化発電と同じ売電(FIT)ビジネスが可能となります。

発電目的以外で、BDFの様なエステル構造ではない石油系燃料と同じ炭化水素分子構造の本格的な液体バイオ燃料ビジネス(Drop-in BioFuels)展開では、

一般的にバイオ系車両用の合成ガソリン、合成軽油、及び航空機用の合成ジェット燃料、等の燃料製造、或いは燃料用ブレンド材、基礎化学の原料製造となります。

当然、厳密な品質・(製法)規格準拠の燃料製品の製造が必要です。

この分野、バイオマス・バイオ油・廃棄物から燃料転換分野に於いて最注目分野であり各国、各社再生可能(合成)軽油・ジェット燃料(Renewable-Diesel/Jet Fuel)(左側中段の軽油とBDF/合成軽油の比較)に注目し、かつ製品化しつつあります。

残念ながら日本は未だですが、既にフィンランドNeste Oil(植・動物油原料、REGも同様)、

主に油脂、廃油をベースとした第一世代の合成軽油、JET燃料製造法では、米国REG(旧Syntroleum)、Valero/Diamond-Green-Diesel、及びUOP軽油・Jet燃料プロセス等のプロセスより生産された合成バイオ軽油(Renewable-Diesel)燃料製品、等も市場に出回っています。

更に第2世代の合成軽油(合成Jet燃料)製造プロセスはバイオマス、或いは廃棄物原料を使います。特に北米の改良型A-Tecガス化+FT合成法、Shell/IH2法、等幾つか存在します。

原料は、先ず液体廃油・バイオ油(パーム油/PAO,廃食油/ダーク油)、今後の主力原料は、固体バイオマス、各種廃棄物類、藻(合成ジェット燃料等注目ですが、価格的・量的に商業化は遅れ模様)等です。

プロセスもバイオ油の場合、水素化(脱酸素)、更に異性化、蒸留分離等の組み合わせが通常の手法となります。一方、固体バイオマス原料は、前述の様な直接(触媒)熱分解・液化法の他、ガス化・FT液化法が通常の主力手法です。

商業化の前提は、高効率プロセス選択、大規模化、高額投資、及び石油精製との統合(或いは,協力)が不可欠です。

こちらも興味があれば、是非お問い合わせ下さい。

添付左下段は毎時150Lの合成軽油が得られるKDVの最小プラントのYouTube動画です。

バイオマス高熱量・燃料関連情報(合成軽油)は下記添付資料を参照下さい。

1)『チップ類・廃棄物利用のバイオマス合成軽油製造技術』(PDF)はこちらからダウンロードできます

2)『チップ類・廃棄物利用のバイオマス合成軽油製造技術と売電ビジネス』(PDF)はこちらからダウンロードできます

3)『次世代バイオマス合成軽油技術製品の紹介』Blog記事はこちらです

4)米国『大規模・再生可能・合成軽油(Valero/Diamond-Green)』, 及び

固体廃棄物から『中小規模・合成軽油,(Cieloプロセス)』動画(英語)記事はこちらです

5)米国、石油精油所・全体をを『再生可能燃料製油所』へ全面転換(グリーン化)すると言うニュース動画(英語)記事はこちらです

|

|

(3)BDF燃料製造(超高速・Cavitation法)装置(液体⇒液体・燃料変換法)

アルカリ触媒を使う通常の化学反応ですが、超高速で反応が完結します。MSR(Micro-Second Reactor)と呼んでいる方式で、1秒以内で反応が完結します。

BDFの反応時間は通常1~3時間の反応時間が掛かります。

マイクロ秒単位で反応が完結するBDF製造装置はマイクロ波、超音波等と言う最新・高価な機器を使っても、この反応スピードの実現は無理だと思います。

バッチ方式、循環方式でも反応機器設計・製作は可能ですが、秒単位は不可能で、少なくとも10分程度は必要かと思います。通常のバッチ・攪拌方式でも、

バッチ容量にも影響を受けますが、1000L反応器で多分30分程度必要です。

MSR反応装置は連続式を採用し、初めてこの様な超高速反応が実現出来ます。

高速BDF反応装置は、他に高性能Cavitation法パッケージ版(連続式の毎時250,500,1000L、更に複数並列大型化、毎時2K~16KL)の装置もあります。

精密な流量制御と高性能センサー類による高速自動化・高性能・連続方式、しかもコンパクトなCTS-R装置(設置:4㎡@1000 L/h)となります。

本BDF製造装置は、①ミキサー(原料油、メタノール、触媒)、②Cavitation反応器(添付の裏写真)、③BDF/グリセリン分離機だけの3工程で構成され、BDF洗浄もメタノール回収も不要です。

理由は、メタノール,アルカリ触媒(KOH,等)は反応に必要な量だけの投入で充分であり、通常必要なメタノール回収不要であり、BDF洗浄・乾燥工程も不要です。加えて反応温度もほゞ常温(30℃、通常の装置は60℃程度),反応も短時間(50秒,1-Pass)で行います。

尚、原料油は(廃)植物油、動物油の酸化値が4~5以下、水分1%以下が前提です。仮に酸化値が5を越える場合、或いは水分が1%を越える原料油の場合は、前処理を行った後の原料投入が必要です。

全エネルギー価格高騰している昨今、特に超高性能・BDF製造を検討中、或いは興味があれば、是非お問い合わせ下さい。

電力料金が今後も高騰が予想される状況下、BDF(B100)単体で分散発電(Micro-Grid)を行うのも有益だと思われます。

B100で安定した稼働ならB100ディーゼル発電が普通ですが、高効率Microガスタービン発電方式もあります。

|

MSR,及びCTS方式のBDF(Biodiesel)製造装置、BDF一般の製造情報は下記添付資料を参照下さい。

1)最新CTSバイオディーゼル自動製造装置(PDF)はこちらからダウンロードできます

2)『超高速BDF製造装置の紹介』Blog記事はこちらです

3)最新BDF製造技術とグリセリン利用法(PDF)はこちらからダウンロードできます

4)最新BDF製造技術(英語版)(PDF)はこちらからダウンロードできます

5)『BDF生産の採算性』Blog記事はこちらです

|

|

(4)BDF燃料(新酸触媒法・固体酵素)装置(液体⇒液体・燃料変換法)

バイオディーゼル(Bio-Diesel)、日本では多くはBDFと呼ばれる軽油代替燃料です。

植物油の主に粘性(動粘度)改善の為の最も簡単な手段として、メタノール等のアルコール及びアルカリ触媒(NaOH,KOH)を加えてエステル交換反応で、バイオディーゼル(BDF)を製造しています。

固体酵素法は、危険なアルカリ物質に代えて酵素(リパーゼ)触媒を使う製法です。

|

固体酵素触媒はイオン交換樹脂等の固体に液体のリパーゼを固定化した触媒です。

特徴は常温反応、安全な酵素触媒、加えてクリーンなグリセリン副産物が得られます。

リパーゼ酵素(液体)を直接利用するエステル交換反応も可能ですが、取扱の容易性等から固体化酵素触媒が好まれます。

固体触媒法には、イオン交換樹脂(陰イオン、陽イオン)を活用する方法、他もあります。

一方、酵素法に代わって、新しい液体酸触媒法が新たなBDF製造法として最近注目されつつあります。触媒は古くからある硫酸に代わって液体酸(MSA)触媒を使う方法です。

新触媒に加えて、超音波キャビテーション反応器を使う2段反応を行うBDF反応に加えて、減圧蒸留装置(薄膜蒸留:Short-Path-WFE蒸留方式)を組み合わせた最新のBDF製造装置(2㌧/h~)例(2㌧/h~)です。

勿論、酵素法と同じく分離脂肪酸(FFA)濃度0%から100%迄対応可能であり、アルカリ法の様に石鹸などの副生は全く有りません。反応も、酵素法に比べより高速です。

但し、分離脂肪酸の濃度が低い良質な廃食油なら、当然アルカリ法の,更にCavitation技術を組み合わせた(3)最新CTSバイオディーゼル自動製造装置でBDFを製造する方が楽であり、効率的です。

新MSA酸触媒法、酵素触媒法,興味があれば、或いは導入を計画されている方、是非お問い合わせ迄、ご連絡をお願いします。

|

|

|

|

|

|